Podłoga to jeden z ważniejszych elementów konstrukcyjnych każdego budynku. Dla zapewnienia właściwej trwałości decydujące znaczenie ma odpowiedni podkład podłogowy. Niezależnie od przeznaczenia i rodzaju posadzki, podkład musi być nie tylko odpowiednio wytrzymały i równy, ale też prawidłowo wykonany, gdyż ma to znaczący wpływ dla zapewnienia użyteczności i długowieczności całej podłogi. Często dla podkładu podłogowego wyznaczamy dodatkowe zadania np. elementu systemu izolacji akustycznej czy ogrzewania podłogowego.

Gotowe podkłady podłogowe

Fabrycznie przygotowane zaprawy podłogowe właściwościami roboczymi, wytrzymałością, a często i szybkością wysychania znacznie przewyższają zaprawy wykonywane na budowie. W przypadku mas samopoziomujących dodatkowe zalety to m.in. wysoka szybkość układania oraz gładkość i równość powierzchni. Zależnie od spoiwa, zgodnie z klasyfikacją wg PN-EN 13813 najczęściej spotykane obecnie podkłady podłogowe to wyroby na bazie cementu (CT) lub siarczanu wapnia (CA).

Posadzka i podkład podłogowy

Posadzka - użytkowa wierzchnia warstwa podłogi, stanowiąca jednocześnie jej wykończenie. Jest elementem wyróżniającym pomieszczenie i nadający mu estetyczny, indywidualny wygląd. Elementem konstrukcyjnym stanowiącym podbudowę posadzki jest podkład podłogowy.

Podkład podłogowy - może być układany bezpośrednio lub pośrednio (na warstwach izolacyjnych) na płycie fundamentowej lub stropie. Zadaniem podkładu jest przeniesienie obciążeń oraz wyrównanie powierzchni przed położeniem finalnego materiału wykończeniowego – posadzki. Podkład podłogowy może mieć konsystencję gęstoplastyczną/wilgotną (tzw. „wilgotnej ziemi”) w przypadku jastrychów lub płynną dla mas samopoziomujących. Podkłady możemy również podzielić zależnie od szybkości wiązania oraz wysychania (normalnie wiążące, szybkosprawne oraz błyskawiczne).

Masy samopoziomujące (wylewki samopoziomujące) - stosowane są wszędzie tam, gdzie jest potrzeba uzyskania idealnie równego, gładkiego i wytrzymałego podłoża. Dzięki właściwościom samopoziomującym, umożliwiają uzyskanie równej i gładkiej warstwy o grubości zazwyczaj od kilku mm do kilku cm. Pozwalają nie tylko na wypoziomowanie i wyrównanie i/lub podniesienie poziomu podłoża (np. pomiędzy korytarzem, a pokojem), ale także wzmacniają podłoże i zmniejszają zużycie kleju do mocowania płytek czy wykładzin. Wypoziomowane podłoże znacznie przyspiesza i ułatwia układanie np. paneli podłogowych czy innych posadzek. Masy samopoziomujące to doskonałe i trudne do przecenienia rozwiązanie podczas prac remontowych.

Rodzaje podkładów

Ze względu na budowę uwzględniającą układ kolejnych warstw, wyróżniamy następujące typy rozwiązań podkładów podłogowych:

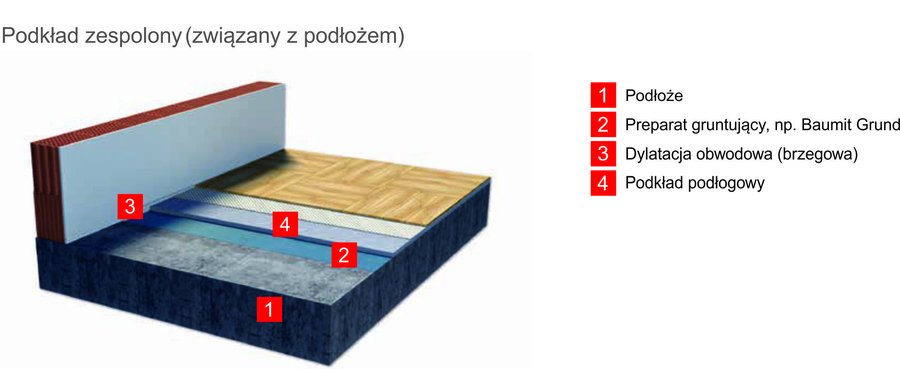

1. Podkład zespolony (związany z podłożem)

Wykonywany bezpośrednio na nośnym podłożu konstrukcyjnym (np. strop, płyta fundamentowa). Połączony jest z podłożem za pośrednictwem warstwy gruntującej lub sczepnej.

Rozwiązanie najczęściej stosowanie jest w przypadku konieczności wyrównania i/lub wzmocnienia podłoża. Grubość dla mas szpachlowych / samopoziomujących może wynosić od pojedynczych mm nawet do kilku cm

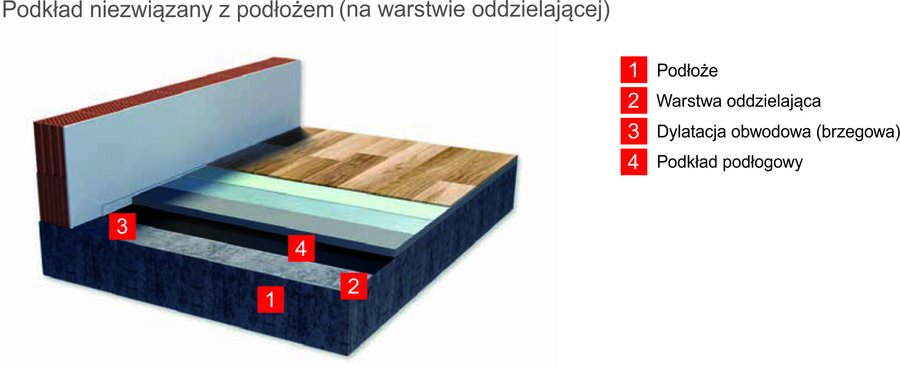

2. Podkład niezwiązany z podłożem (na warstwie oddzielającej).

Oddzielony jest od podłoża tzw. „warstwą ślizgową”, najczęściej folią (np. PE o grubości 0,2 mm), umożliwiającą przesuwanie się po niej podkładu.

Rozwiązanie wykorzystywane w przypadku podłoży trudnych (niska wytrzymałość, pozostałości klejów, zaolejenie itp.). Minimalna grubość podkładu to zazwyczaj 30 mm.

3. Podkład pływający na warstwie izolacji termicznej i/lub akustycznej.

Podkład taki oddzielony jest od podłoża warstwą izolacji (najczęściej z płyt styropianowych lub wełny mineralnej).

Rozwiązanie stosowane w systemach izolacji termicznej i/lub akustycznej podłóg. Minimalna grubość podkładu to zazwyczaj 35 mm.

4. Podkład pływający z ogrzewaniem podłogowym (grzewczy, na warstwie termoizolacji).

Poza funkcją podkładu pływającego na izolacji, rozwiązanie to spełnia funkcję grzejną, dzięki znajdującemu się w podkładzie systemowi ogrzewania wodnego (rurki), bądź elektrycznego (przewody, maty itp.). Doskonała współpraca z ogrzewaniem podłogowym – m.in. wysoka wartość współczynnika przewodzenia ciepła (λ > 1,6 W/mK – dla podkładów CA) i dokładne „otulenie” instalacji grzewczej daje wysoką szybkość nagrzewania, oszczędność energii i kosztów. Dodatkowo szybkość i łatwość aplikacji powodują, że podkłady samopoziomujące to najlepsze rozwiązanie dla ogrzewania podłogowego.

Wykonanie prac

Przed układaniem podkładów podłogowych należy dokładnie sprawdzić stan podłoża.

Dla podkładów związanych z podłożem

Ważna jest odpowiednia wytrzymałość podłoża

oraz brak zanieczyszczeń mogących osłabić wiązanie (kurz, brud, pozostałości

farb itp.). Zalecane jest wykonanie pomiaru nierówności – tzw. niwelacja. Pozwala to ustalić wymaganą dla wypoziomowania podłoża grubość podkładu oraz obliczyć

zużycie materiału.

Po przygotowaniu, podłoże należy starannie odkurzyć, a następnie zagruntować

odpowiednim preparatem. Gruntowanie ma kluczowe znaczenie m.in. dla zapewniania

przyczepności i trwałości podkładu.

Najważniejsze zalety gruntowania:

- zwiększenie przyczepności podkładu do podłoża,

- zabezpieczenie przed wchłanianiem wody z podkładu przez

podłoże,

- poprawa rozpływu mas samopoziomujących.

Podkłady niezwiązane z podłożem

Podłoże należy wyrównać oraz wypełnić większe ubytki i nierówności. Następnie, odpowiednio do rozwiązania ułożyć kolejne warstwy - np. izolację termiczną/akustyczną, folię, system ogrzewania itd. Zawsze należy pamiętać o właściwym i starannym wykonaniu odpowiednich dylatacji. Po przygotowaniu podłoża możemy przystąpić do układania podkładu podłogowego.

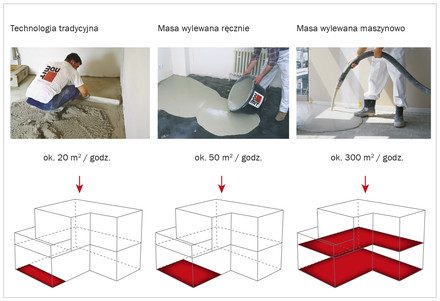

Podkłady układane ręcznie lub maszynowo

Podkłady podłogowe a w szczególności masy

samopoziomujące można układać zarówno ręcznie, jak i maszynowo. Przy mieszaniu

ręcznym stosowane są mieszadła wolnoobrotowe. Aplikacja maszynowa daje znaczący

wzrost wydajności (szybkość ok 300 m2 /godz.), oszczędność czasu i ograniczenie kosztów.

Zawsze należy przestrzegać zalecanej dla danego wyrobu ilości wody zarobowej

oraz zapewnić odpowiednie warunki podczas wykonywania prac i wiązania podkładu.

Wydajność zależnie od metody aplikacji

Faktyczna szybkość układania zależna jest od grubości i rodzaju podkładu podłogowego oraz wydajności użytej pompy (porównanie dla podkładu grubości 10 mm).

O tym należy pamiętać:

- Podkłady samopoziomujące należy układać w temp. od +10°C do +25°C (temp. powietrza i podłoża); jastrychy i posadzki cementowe > +5°C.

- Do przygotowania zapraw należy używać odpowiedniej ilości czystej, zimnej wody oraz czystych narzędzi. Suchą zaprawę należy wsypywać do wody, nigdy odwrotnie.

- Należy unikać przeciągów, intensywnego nasłoneczniania lub nagrzania wylanej zaprawy.

- Pomieszczenia muszą być wentylowane w sposób grawitacyjny. Nie używać klimatyzacji podczas układania i wstępnego wiązania zaprawy.

- Podkłady samopoziomujące powinny wykonywać min. 2-3 osoby (ilość zależna m.in od grubości podkładu i wielkości powierzchni) - aby zapewnić optymalne właściwości masy należy układać ją z odpowiednią szybkością.

Najczęstsze przyczyny błędów:

- Dla podkładów związanych z podłożem niewłaściwe przygotowanie podłoża (np. luźne fragmenty, brak odkurzania lub gruntowania) mogą spowodować szybkie uszkodzenia podkładu, a w efekcie finalnej posadzki.

- Nadmierna ilość wody, użyta do przygotowania podkładów podłogowych m.in. może powodować segregację składników, obniża wytrzymałość oraz zwiększa skurcz i ryzyko spękań powierzchni.

- Finalną posadzkę możemy układać, jeżeli wilgotność podłoża wynosi ≤ 2% dla podkładów cementowych (CT) oraz ≤ 0,5% dla podkładów na bazie siarczanu wapnia (CA) /odpowiednio ≤ 1,8% (CT) oraz ≤ 0,3% (CA) dla podkładów ogrzewanych/. Nieprzestrzeganie tych zaleceń może powodować uszkodzenia / odspojenia finalnej posadzki.

Ułożona masa samopoziomująca

Ułożona masa samopoziomująca