Podjazd z betonowych płyt w formacie XL to najbardziej pożądany kierunek wśród inwestorów. Powodów jest wiele. Są nimi nie tylko względy użytkowe materiału, związane z odpornością oraz wytrzymałością na działanie aury czy szkodliwe czynniki zewnętrzne. To przede wszystkim gwarancja stworzenia spójnej, modnej aranżacji, całkowicie dopasowanej do charakteru posesji.

Odwieczny dylemat: design czy funkcjonalność,

dotyczy także wyboru

materiałów wykorzystywanych do

utwardzenia powierzchni zewnętrznych.

Wśród nich od dawna najpopularniejszy

jest beton, który uchodzi za surowiec

uniwersalny oraz praktyczny. Szarą kostkę

brukową ułożoną wzdłuż miejskich

ulic oraz spękane chodniki wokół domu

wyparły nowoczesne płyty betonowe.

Klienci coraz częściej rezygnują z drobnych

kostek na podjeździe na rzecz

wielkoformatowych kwadratowych lub

prostokątnych płyt, których rozmiar

pozwala uzyskać kompozycję spójną

z właściwie każdym budynkiem.

Dążenie do przejrzystości kompozycji,

duży format XL oraz powściągliwość

w zakresie użycia architektonicznych

detali nie oznacza jednak ograniczenia

kreatywności oraz braku oryginalności.

W trendach zauważyć można wyraźny

nacisk na indywidualizację projektów,

która na podjeździe może wiązać się chociażby

z wykorzystaniem różnych formatów

płyt betonowych i tworzeniem ciekawych

wzorów, które przełamią jednolitą

płaszczyznę. Aktualnie na rynku dostępne

są płyty o grubości 8, 12 lub 16 cm

i formatach od 20 × 20 cm do wielkich

100 × 100 cm lub 60 x 120 cm.

PŁYTY BETONOWE W PRAKTYCE

Odpowiednie zagospodarowanie podjazdu

gwarantuje nowoczesny, estetyczny

charakter przestrzeni. Oznacza komfort

poruszania się, łatwiejsze odśnieżanie

nawierzchni, gdy zimą zaskoczą nas intensywne

odpady śniegu czy przestrzeń

bez jesiennych kałuż i błota, które potem

przenosimy do domu. Ten ważny trakt

komunikacyjny poza podstawowymi

funkcjami musi jednak spełniać zadanie

użytkowe i służyć przez wiele lat, nie powodując

kłopotów podczas codziennej

eksploatacji, zwłaszcza że powierzchnia

jest miejscem dla ruchu samochodów.

Od strony praktycznej płyty brukowe

wielkoformatowe o grubości 8 cm

(przeznaczone dla budownictwa prywatnego

i miejskiego) oraz o grubościach

12 i 16 cm (wytrzymujące duży nacisk

pojazdów ciężarowych) wykazują wysoką

odporność na obciążenia użytkowe

i negatywne zjawiska pogodowe, a także

są równie trwałe, co popularna niegdyś

kostka brukowa.

Najlepsze jakościowo płyty brukowe posiadają

dodatkowe zabezpieczenie warstwy

nawierzchniowej w postaci laminowanej

powłoki ochronnej.

Jest to innowacyjna uszlachetniona powierzchnia,

trwale powiązana w procesie

produkcyjnym z warstwą licową produktu,

która gwarantuje długotrwałe zabezpieczenie,

niewymagające renowacji

i specjalnej pielęgnacji. Dzięki laminacji

płyty chronione są przed powstawaniem

trwałych zabrudzeń użytkowych oraz

możliwe jest ich łatwiejsze zmywanie

i utrzymanie w czystości.

ZABUDOWA PŁYT BRUKOWYCH

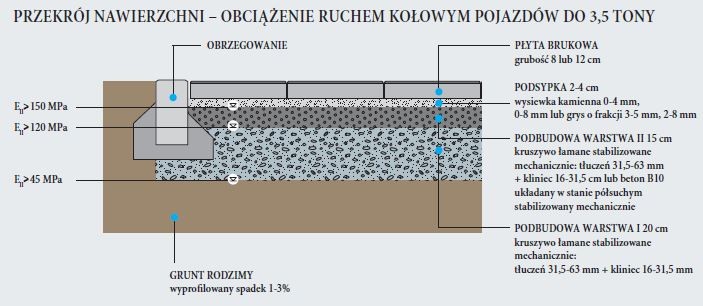

Dla płyt wielkoformatowych obowiązują identyczne zasady projektowania podbudowy, jak dla kostek brukowych. Zaleca się jednak, aby warstwę nośną ukształtować szczególnie sztywno, tzn. w sposób utrudniający odkształcenie.

WYKONANIE PODBUDOWY

Przygotowanie warstw podbudowy pod płyty brukowe rozpoczyna się od wykonania wykopu w gruncie na głębokość ok. 50–60 cm w zależności od przeznaczenia nawierzchni. Na dnie wykopu układamy warstwę wyrównawczą i odcinającą z piasku grubości 10 cm lub geowłókninę, której zadaniem jest odseparowanie kruszyw warstw podbudowy od podłoża gruntowego. W zależności od przewidywanych obciążeń nawierzchni, podbudowę grubości 35–50 cm wykonuje się z warstwy kruszywa łamanego o frakcji 31–63 mm oraz drugiej warstwy z klińca 21–31 mm lub warstwy półsuchego zagęszczonego betonu B10. Każdą warstwę należy pojedynczo zagęszczać mechanicznie.

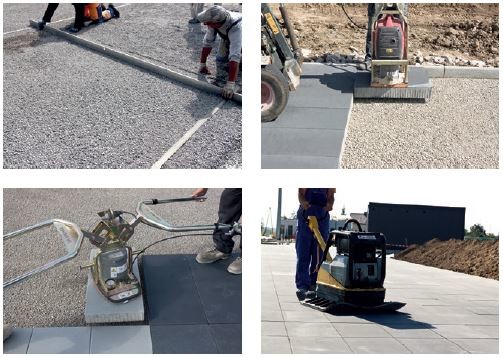

UKŁADANIE PŁYT

Płyty brukowe wielkoformatowe układa

się na podsypce zagęszczonej mechanicznie,

której warstwa nośna powinna

być dokładnie wyrównana i możliwie

cienka o grubości 2–4 cm (średnio 3 cm)

w stanie zagęszczonym. Standardowo

należy przewidzieć spadki 2% dla powierzchniowego

odprowadzenia wody

opadowej. Podsypka powinna być wykonana

z wytrzymałego kruszywa łamanego

0–4 mm, 0–8 mm lub 3–5, 2–8 mm

zaplanowanej szerokości spoiny. Równomiernie

wymieszany i nawilgocony materiał

podsypki, należy położyć z wykorzystaniem

urządzenia do wygładzania

z belką wibracyjną lub zagęścić mechanicznie

zagęszczarką, a następnie wyrównać

i ściągnąć naddatek przy użyciu łaty

profilującej. Spadek poprzeczny wyprofilowanej posypki powinien odpowiadać wymaganemu spadkowi poprzecznemu

nawierzchni.

Podsypkę pod płyty wielkoformatowe

należy wykonać z maksymalnie 1–2 mm

naddatkiem ponad projektowany poziom ułożenia płyt, ze względu na duży

opór powierzchniowy elementów przy

ubijaniu ręcznym lub mechanicznym.

Płyty wielkoformatowe powinny być

układane, ze względu na duży ciężar,

urządzeniami podciśnieniowymi dostosowanymi

do ich ciężaru. Zaleca się zastosowanie

specjalistycznych chwytaków

podciśnieniowych do układania ręcznego

lub zamocowanych do minikoparki.

Należy zwracać uwagę na płaskie układanie

całą powierzchnią.

Układać należy jak w przypadku typowych

kostek brukowych od strony gotowej

okładziny, bez jakiegokolwiek naruszenia

podsypki.

FUGOWANIE

Po ułożeniu płyt należy wyrównać układ linii spoin, a następnie zasypać fugi granofugą 0,25–3 mm lub suchym piaskiem płukanym. Wypełnienie spoin musi być dokładne, aby nawierzchnia mogła przenosić wysokie obciążenia. Aby wykonać łatwo i skutecznie fugowanie, powinno się zastosować materiał suchy.

WYRÓWNYWANIE NAWIERZCHNI

Ubijanie i wyrównywanie płyt wielkoformatowych powinno być wykonywane za pomocą płyt wibracyjnych. Najpierw należy usunąć nadmiar materiału do wypełniania fug. W szczególności powierzchnie płyt i kostek z ochroną Perlon® muszą być bezwzględnie oczyszczone z piasku i pyłu. Do płyt wielkoformatowych grubości 8 cm należy stosować zagęszczarki o ciężarze roboczym do 100 kg, dla grubości 12 cm do 250 kg, a dla 16 cm do 350 kg.

BŁĘDY PODCZAS UKŁADANIA NAWIERZCHNI BRUKOWYCH

– nieprawidłowa podbudowa

Nieprawidłowe wyprofilowanie nawierzchni,

niezachowanie spadku nawierzchni

(1–2%), nieodpowiednie

utwardzenie podłoża oraz nieodpowiedni

wybór materiałów. Istotne jest, żeby

każda warstwa podbudowy była równomiernie

ułożona, ponieważ zapobiegnie

to późniejszym problemom wynikającym

z użytkowania nawierzchni.

– złe ułożenie nawierzchni

Układanie kostek „na styk”, bez zachowania

wymaganej minimalnej szerokości

spoin równej min. 3 mm. Zbyt ciasne

ułożenie elementów w nawierzchni skutkuje

wzajemnym ich napieraniem na siebie,

wynikającym z obciążeń poziomych

oraz odkształceń termicznych, i może

być przyczyną powstawania uszkodzeń

krawędzi oraz odłupywania się warstwy

licowej.

– złe zagęszczenie nawierzchni

Wyrównywanie ułożonej nawierzchni

zagęszczarką wibracyjną bez elastomerowej

osłony zabezpieczającej stalową

płytę. Widocznym efektem takiego działania

będzie porysowana powierzchnia

kostek oraz możliwość powstania trudnych

do usunięcia zabrudzeń, które wynikają

z roztarcia ziarenek piasku pozostałych

po wcześniejszym spoinowaniu

nawierzchni.

– różnice w kolorach i barwach

Nie dobieranie i mieszanie kostek z kilku

różnych palet – tzw. zasada układania

z 3 palet. Dzięki temu zostanie wyeliminowane

naturalne odchylenia barw i zapewnione

wykonanie jednolitej kolorystycznie

powierzchni. Wybieranie kostek

z palety powinno się prowadzić w pionie

z kolejnych warstw.