Balkon i taras to elementy użytkowe i dekoracyjne budynku. Dzięki nim zwiększa się kubatura obiektu, a my zyskujemy dodatkowe miejsce na relaks. Od ich prawidłowego zaprojektowania i starannego wykonania, przy użyciu profesjonalnych, sprawdzonych materiałów, zależy ich trwałość i funkcjonalność.

RODZAJE KONSTRUKCJI

Balkon to element architektoniczny w postaci płyty wysuniętej poza lico ściany, połączony drzwiami z pomieszczeniem za ścianą oraz zabezpieczony balustradą. Cechą wspólną wszystkich balkonów jest brak pod nimi pomieszczeń, oznacza to, że zarówno wierzch, jak i spód balkonu ma kontakt z otaczającym powietrzem. Loggia to wnęka w elewacji budynku, powstała na skutek cofnięcia ściany (ścian), zabezpieczona od zewnątrz balustradą i dostępna z jednego lub kilku pomieszczeń.

Taras nadziemny to nic innego jak rodzaj stropodachu nad częścią budynku zaprojektowaną i wykonaną w sposób umożliwiający przebywanie na nim mieszkańców – jego istotą jest obecność pod płytą pomieszczenia użytkowego. Pewną odmianą tarasu jest tzw. taras zielony zwany inaczej dachem zielonym.

IZOLACJA NA GRUNCIE

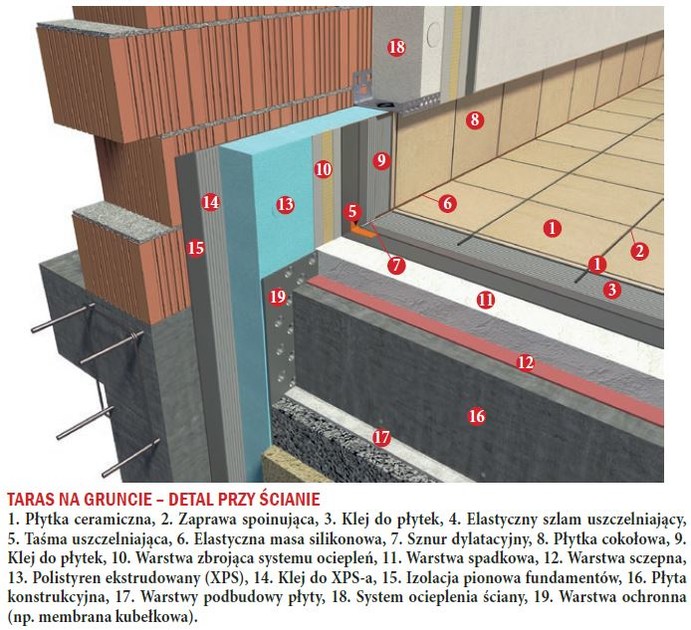

Jeszcze innym rodzajem tarasu jest taras naziemny, szczególnie chętnie stosowany na terenach rekreacyjnych, tworzący ładne połączenie z domkami letniskowymi czy altankami, szczególnie wybudowanymi na stokach. Ten rodzaj tarasu różni się swoją specyfiką od tarasów nadziemnych. Jako, że pod powierzchnią tarasu nie ma pomieszczeń, spotyka się czasami opinie, że zbędna jest w tym przypadku izolacja przeciwwodna. To błędne rozumowanie. Dopuszczenie do przesiąkania wilgoci w warstwy konstrukcji i w konsekwencji w grunt może doprowadzić do zamarznięcia gruntu oraz jego parcia na płytę nośną. Rezultatem w zimie będzie „wysadzenie” tarasu i spękania warstw wykończeniowych, w lecie natomiast spękania na skutek osiadania oraz mrozowa destrukcja płyty tarasu. Podobny efekt może przynieść wykonanie konstrukcji na gruntach wysadzinowych.

Jeżeli płyta wykonywana jest na gruncie, konieczne jest usunięcie humusu oraz gruntu poniżej poziomu spodu płyty na powierzchni o 50 cm większej niż wymiary tarasu z każdej strony. Po określeniu poziomu spodu płyty tarasu należy usunąć część gruntu rodzimego o grubości ok. 50 cm, wykonać min. 10 cm podsypki piaskowej i zagęścić. Ostatnie 25–30 cm wykonać należy jako warstwę przerywająca podciąganie kapilarne z płukanego kruszywa o uziarnieniu 8–16 mm oraz przykryć grubą folią z tworzywa sztucznego odporną na ujemne temperatury lub geowłókniną. Na tym podłożu wykonać płytę konstrukcyjną. Jeżeli taras przylega do budynku istotne jest, żeby w momencie wykonywania płyty konstrukcyjnej tarasu naziemnego wykonana była izolacja przylegającej ściany fundamentowej budynku. Ponadto, ściany tarasu należy oddylatować od budynku płytami styropianowymi (EPS) lub z polistyrenu ekstrudowanego (XPS) grubości 4–5 cm (jeżeli płyty te mają stanowić jednocześnie termoizolację, musi to być XPS o grubości wynikającej z projektu). Połać tarasu potrafi nagrzać się w słońcu do temperatury rzędu +70oC, gwałtowna burza powoduje obniżenie temperatury połaci do ok. 20oC. Z kolei w zimie temperatura na zewnątrz potrafi spaść do –30oC. Mamy zatem do czynienia zarówno z gradientem temperatur zewnętrznych wynoszącym w ciągu roku nawet 100oC, jak i szokową zmianą temperatury o 50oC w lecie, w ciągu nawet kilkunastu minut. To najbardziej destrukcyjne obciążenie oddziałujące na połać tarasu. Różne współczynniki rozszerzalności liniowej materiałów użytych do wykonania warstwy użytkowej (płytki, zaprawa cementowa/beton) dodatkowo powodują powstawanie naprężeń termicznych prowadzących, przy błędach projektowo- -wykonawczych do uszkodzeń warstwy wierzchniej. Należy mieć świadomość, że nawet najmniejszy błąd i/lub zastosowanie niesprawdzonych materiałów może prowadzić do uszkodzeń i kosztownych napraw.

KONSTRUKCJA PŁYTY

Jedną z najczęściej wykonywanych warstw użytkowych jest posadzka z płytek. Takie rozwiązanie wymusza zastosowanie tzw. izolacji podpłytkowej z elastycznego szlamu. Jeżeli płyta konstrukcyjna została zaprojektowana lub wykonywana jako pozioma, należy jej nadać odpowiedni spadek. Za minimalny przyjmuje się 1%, za optymalny 1,5 do 2%. Do wykonania warstwy spadkowej zdecydowanie zaleca się zastosowanie fabrycznie przygotowanej suchej zaprawy, zarabianej na budowie czystą wodą, co zapewnia stabilność parametrów związanej warstwy. Zwykle dalsze prace można wykonywać po kilku dniach, ale jeżeli jest to szybkowiążąca i szybkoschnąca zaprawa, to czas przerwy technologicznej może być skrócony do 1–2 dni. Wiążące są tu wytyczne producenta. Także grubość minimalna warstwy wylewki zależy od zaleceń producenta. Tradycyjne zaprawy przygotowywane w betoniarce to ostateczność. Nie do końca wiemy bowiem, jakie parametry uzyska związana wylewka, tym bardziej, że dozowanie składników odbywa się zwykle „na oko”. Minimalna grubość takiej warstwy spadkowej to 3 cm, a czas sezonowania przed wykonaniem dalszych prac to 3–4 tygodnie. Warstwę spadkową wykonuje się zawsze na warstwie sczepnej (dla fabrycznie workowanych zapraw sposób wykonania warstwy sczepnej podaje zawsze producent).

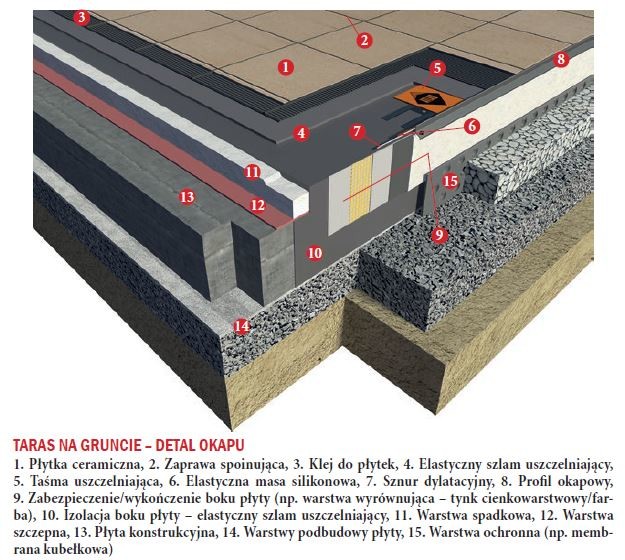

SYSTEMOWE PROFILE

Na tym etapie robót należy przewidzieć wykonanie okapu. Do jego wykonania najlepiej nadają się systemowe, prefabrykowane profile. Jest to najlepsze rozwiązanie. Znaczna różnica współczynników rozszerzalności termicznej profilu, jastrychu i płytki, przy gradiencie temperatury dochodzącym do 1000C skutkują znacznymi zmianami długości i związanymi z tym naprężeniami termicznymi. Dlatego tradycyjna obróbka, jeżeli jest niewłaściwie zamocowana, doprowadzi do uszkodzenia okładziny-odspojenia się płytek. Systemowy profil gwarantuje odpowiednią (ani za dużą, ani za małą) głębokość obsadzenia, połączony z odpowiednim zamocowaniem mechanicz mechanicznym. Istotniejsze jest dopasowanie systemowego profilu do rodzaju warstwy użytkowej, dodatkowe kształtki (narożne, dylatacyjne, odbojniki, haki i rynny) oraz odporność korozyjna – jak pokazuje doświadczenie zwykłe blachy powlekane korodują w relatywnie krótkim czasie. Także kształt i faktura powierzchni ułatwia poprawne uszczelnienie tego newralgicznego elementu. Nie bez znaczenia jest bardzo estetyczny wygląd profilu i samego okapu.

IZOLACJA PODPŁYTKOWA

Do wykonania izolacji podpłytkowej stosuje

się elastyczne szlamy uszczelniające.

Są to polimerowo-cementowe, cienkowarstwowe

zaprawy uszczelniające (grubość

warstwy 2–2,5 mm), bezpośrednio

do których klei się okładziny ceramiczne.

Po związaniu są odporne na czynniki atmosferyczne,

takie jak cykle zamarzania

i odmarzania oraz zachowują elastyczność

w niskich temperaturach. Szlamy

uszczelniające doskonale nadają się do

powierzchniowej izolacji i zabezpieczania

przed wilgocią i wodą powierzchni

narażonych na obciążenia i odkształcenia

(temperatura), a dzięki zwiększonej elastyczności

znakomicie mostkują rysy do

szerokości nawet 1 mm. Kolejne zalety

tych zapraw to bardzo dobra przyczepność

do podłoży oraz łatwość nakładania.

W pierwszym etapie uszczelnia się dylatacje

brzegowe (i jeżeli występują, strefowe)

taśmą i kształtkami uszczelniającymi.

Następnie na całą powierzchnię

połaci nakłada się izolację podpłytkową

z elastycznego szlamu. Pierwszą warstwę

należy nanosić pędzlem lub szczotką na

matowo-wilgotne podłoże, mocno wcierając

masę w podłoże – ma to na celu

zamknięcie i wypełnienie istniejących

porów, co wpływa na zwiększenie przyczepności

powłoki do podłoża.

Kolejną warstwę można nakładać pędzlem,

wałkiem lub pacą, zgodnie z zaleceniami

producenta. Grubość powłoki wodochronnej

ze szlamu powinna wynosić

minimum 2 mm.

OKŁADZINY NA ŻELOWE KLEJE

Płytki należy układać na związaną hydroizolację,

na pełne podparcie na klej

odkształcalny i o podwyższonych wymaganiach

(klasa C2S1). Płytka cokolika

musi znajdować się przynajmniej

5 mm powyżej płytki połaci. Szerokość spoin w wykładzinie nie może być mniejsza niż 5 mm. W tym miejscu

wspomnieć trzeba o typowych problemach

związanych przede wszystkim

z temperaturą aplikacji. Zdecydowaną

większość klejów na rynku stanowią

kleje klasy C, czyli takie których wiązanie

opiera się na hydratacji cementu.

Warunkiem uzyskania przez klej

wymaganych parametrów jest pełna

hydratacja spoiwa, która z kolei zależy

od warunków zewnętrznych, m.in.

takich jak temperatura aplikacji (powietrza

i podłoża). Zbyt wysoka temperatura

powoduje odparowanie wody

niezbędnej do prawidłowego przebiegu

reakcji twardnienia i wiązania cementu.

Klasyfikacja klejów opiera się o wyniki

wybranych parametrów osiąganych

przez kleje w warunkach tzw. laboratoryjnych

(20oC, 50% wilgotności powietrza).

Daje to możliwość rzetelnego

porównywania klejów między sobą,

jednak nie zawsze odpowiada warunkom

panującym na budowie. W przypadku

podwyższonej temperatury aplikacji

„czynnik” napędzający wiązanie,

czyli woda kończy się wcześniej, zatem

istnieje uzasadnione ryzyko, że np.

przyczepność kleju do podłoża zamiast

≥1 MPa (wymaganie dla klejów o podwyższonej

przyczepności – C2) będzie

wynosić mniej niż 1 MPa, zatem praktycznie

będzie on odpowiadał już tylko

klejowi klasy C1. Zastosowanie dodatków

chemicznych i mineralnych w klejach

żelowych pozwoliło na modyfikację

ich właściwości polegającą na znacznym

ograniczeniu wad zapraw niemodyfikowanych.

Do najistotniejszych zmian

należy znaczna poprawa urabialności, obniżenie skurczu, nadanie odkształcalności,

ale przede wszystkim znaczne

wzmocnienie retencji wody. Kleje żelowe

w swoim składzie zawierają specjalne

żelujące dodatki na bazie minerałów.

Woda w kontakcie z minerałami tego

typu jest absorbowana (zatrzymywana)

w strukturze świeżej zaprawy klejowej,

co pozwala na pełną hydratację cementu,

niezależnie od rodzaju przyklejanej

okładziny, i na rozszerzenie warunków

aplikacji do temperatury nawet 350C.

Wybierając płytki nie wolno kierować

się jedynie estetyką. Podstawowymi parametrami

decydującymi o przydatności

płytek do wykonywania okładzin na

zewnątrz jest niska nasiąkliwość i mrozoodporność.

Zaleca się, aby płytki były

w jasnych kolorach i o wymiarach nie

przekraczających 33x33 cm. Należy stosować

płytki o niskiej nasiąkliwości nie

przekraczającej 3% (zalecane 0,5% – taką

nasiąkliwością cechują się płytki typu

gres). Płytki muszą być antypoślizgowe.

DYLATACJA I SPOINOWANIE

Okładzinę i ewentualne dylatacje strefowe

w warstwie spadkowej należy dylatować

na strefy o powierzchni nie

przekraczającej 5 m2 (bok nie dłuższy

niż 3 m, należy wybrać wariant bardziej

niekorzystny). Dylatacje w podłożu oraz

w okładzinie muszą się idealnie pokrywać,

dlatego układ dylatacji warto porównać

z układem płytek. Szerokość dylatacji

powinna wynosić 1 cm.

Do spoinowania należy stosować cementowe

zaprawy spoinujące o podwyższonych

wymaganiach, oznaczone jako

CG2 WA (o zmniejszonej nasiąkliwości

i podwyższonej odporności na ścieranie),

dedykowane balkonom i tarasom.

Szerokość spoin powinna wynosić 5 mm.

Dylatacje należy wypełnić elastycznymi

masami, np. silikonowymi.