Łączenie kielichowych systemów kanalizacyjnych wykonanych z PVC lub PP metodą na wcisk należy do najłatwiejszych sposobów wykonania instalacji kanalizacyjnej.

Bezawaryjność systemu zapewnia fachowy montaż rur i ich mocowanie.

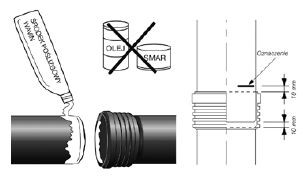

Przed przystąpieniem do montażu, w pierwszej kolejności sprawdzamy czy koniec rury lub kształtki jest sfazowany. W zdecydowanej większości przypadków faza wykonywana jest fabrycznie. Zdarza się jednak, że rura nie jest sfazowana. Tak się też dzieje w przypadku docinania rur. Wówczas fazujemy końcówkę rury na odcinku 5 mm pod kątem 15°. Sprawdzamy, czy uszczelka została prawidłowo osadzona w rowku, w kształtce lub rurze. Upewniamy się, że wszystkie łączone elementy są suche, czyste oraz wolne od brudu i pyłu, a na bosym końcu rury lub złączki nie ma głębokich zadrapań, które mogłyby uniemożliwić utworzenie wodoszczelnego połączenia wykorzystującego uszczelkę.

SMARUJ Z UMIAREM

Środek poślizgowy rozsmarowujemy

równomiernie wokół bosego końca

rury lub złączki. Nie używamy olejów

ani smarów. Standardowe uszczelki stosowane

w systemach kanalizacyjnych

wykonane są z SBR (kauczuk butadienowo-

styrenowy), który ulega degradacji

pod wpływem kontaktu ze smarami

i olejami mineralnymi. Czasami warto

posmarować samą uszczelkę dedykowanym

środkiem poślizgowym, jeśli ilość

fabrycznego smaru jest niewystarczająca

do pokonania pierwszego oporu podczas

wcisku. Z drugiej strony, z ilością środka

poślizgowego na uszczelce nie należy

przesadzać. Szczególnie mowa tu o przedostawaniu

się smaru między uszczelkę,

a rowek kielicha. Napotkawszy pierwszy

opór, uszczelka może się w takim przypadku

wyślizgnąć z rowka i podwinąć.

Dlatego, jeśli to możliwe, po wykonaniu

połączenia warto zajrzeć do środka.

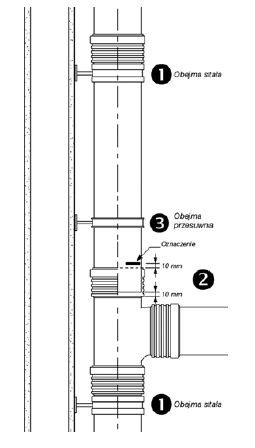

Łączone elementy ustawiamy prosto

względem siebie w jednej linii. Wciskamy

bosy koniec rury lub złączki całkowicie

do kielicha. W przypadku wkładania rury

tworzywowej o długości 2 m lub dłuższej,

oznaczamy bosy koniec rury przy czole

kielicha, a następnie cofamy ją o 10 mm,

aby pozostawić miejsce na jej wydłużenie

wskutek rozszerzalności cieplnej.

Brak szczeliny może skutkować naporem

bosego końca rury na karb kielicha pod

wpływem przepływu gorących ścieków

i w konsekwencji awarię – pęknięcie kielicha

i wyciek. Po wykonaniu dalszych prac

montażowych przeprowadzamy ponowną

kontrolę, aby upewnić się, czy wyznaczona

szczelina dylatacyjna została zachowana.

W niektórych systemach niskoszumowych,

oprócz rur kielichowych, występują

również rury bezkielichowe. Połączenie

tych rur odbywa się przy użyciu mufy

nasadowej z systemową kompensacją wywydłużeń.

W tym przypadku, rury w mufie

nie trzeba cofać o wspomniane 10 mm,

chyba że nadmierne użycie środka poślizgowego

umożliwiło dopchnięcie bosego

końca rury do tworzywowego ogranicznika

pierścieniowego, znajdującego się

w połowie mufy. Prawidłowo wykonane

połączenie kielichowe wykazuje szczelność

powyżej 5 metrów słupa wody (0,5

bar).

MOCOWANIE KANALIZACJI

WEWNĘTRZNEJ

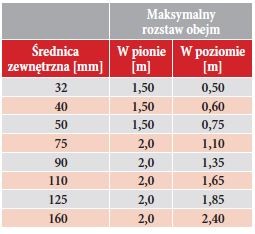

Prawidłowe mocowanie instalacji kanalizacyjnej niweluje naprężenia wywołane zmianą długości rurociągów i przyczynia się do jej bezawaryjnej pracy. Ma także wpływ na akustykę systemu. Mocowanie instalacji kanalizacyjnej różni się w zależności od materiału z jakiego została wykonana. Choć ogólne zalecenia montażowe dla wszystkich kanalizacyjnych systemów tworzywowych są niemal jednakowe, to jednak istnieją znaczące różnice, jeśli chodzi o przeznaczenie i właściwości tworzywa. Szczegółowe wytyczne montażu systemów kanalizacyjnych znajdują się w instrukcjach producentów oraz normie PN-ENV 13801 „Systemy przewodów rurowych z tworzyw sztucznych do odprowadzania nieczystości i ścieków (o niskiej i wysokiej temperaturze) wewnątrz konstrukcji budynku. Tworzywa termoplastyczne. Zalecana praktyka instalowania”. Mocowanie standardowych systemów kanalizacyjnych wykonanych z PVC lub PP i łączonych na wcisk (kielich) należy do najprostszych. Ze względu na stosunkowo niewielką rozszerzalność cieplną PVC (w obrębie tworzyw) oraz niewielki ciężar elementów systemu – mocowanie odbywa się przy użyciu obejm tworzywowych. Dla zapewnienia właściwego przytwierdzenia przewodów do przegrody stosuje się zróżnicowany rozstaw obejm, w pionie i w poziomie, w zależności od zewnętrznej średnicy przewodów kanalizacyjnych.

MOCOWANIE OBEJM

Na pionach, na każdej kondygnacji, należy

zapewnić jedną obejmę stałą, montowaną

pod kielichem rury przy podłodze

(lub przy/na trójniku) i jedną obejmę

przesuwną na rurze, 1–2 m powyżej obejmy

stałej. Stały uchwyt stanowi nieruchomy

punkt zamocowania instalacji.

Uchwyt przesuwny umożliwia z kolei

swobodne wydłużanie się instalacji.

Mocowanie niskoszumowych systemów

kanalizacyjnych wymaga dodatkowo

stosowania stalowych obejm z wkładką

gumową – aby zminimalizować rozchodzenie

się dźwięków materiałowych.

Ze względów akustycznych obejmy

powinny być mocowane do ściany za

pomocą tworzywowych kołków rozporowych

oraz wkrętów. Podobnie, jak

w przypadku tradycyjnych systemów

wykonanych z PVC czy PP, stosuje się

punkty stałe i przesuwne z maksymalnym

rozstawem podpór (podanym

w tabeli). W przypadku obejm z wkładką gumową punkt stały uzyskuje się

poprzez mocniejsze skręcenie obejmy.

W punkcie przesuwnym skręcenie obejmy

powinno pozwalać na swobodne wydłużanie

się rurociągów. Umożliwia to

dodatkowo stworzona 10 milimetrowa

szczelina dylatacyjna lub wykorzystana

mufa nasadowa w przypadku rur bezkielichowych.

Mufa nasadowa stanowi

systemowe rozwiązanie kompensacji

wydłużeń, niewymagające stosowania

dodatkowej szczeliny dylatacyjnej.

W przypadku kanalizacji niskoszumowej

w miejscach, w których ścieki uderzają

ze zwiększoną siłą w ścianki rury,

np. przy zmianie kierunków, zaleca się

niewielkie przesunięcie punktu mocowania

obejmy, aby w punkcie uderzenia

ścieków nie przenosiła ona drgań na

konstrukcję budynku. Nie zaleca się stosowania

innych, dodatkowych obejm niż

tych wskazanych w instrukcji oraz tego, co wynika z układu instalacji i warunków

eksploatacji systemu. Dodatkowe

obejmy, oprócz aspektu ekonomicznego,

generują dodatkowy hałas materiałowy,

ponieważ przenoszą drgania instalacji na

konstrukcję budynku.

MOCOWANIE SZTYWNE HDPE

Mocowanie systemów kanalizacyjnych wykonanych z HDPE, czyli polietylenu o zwiększonej gęstości, wymaga największej uwagi. O ile mocowanie z wykorzystaniem kielichów kompensacyjnych nie sprawia wielu problemów i często wykorzystywane są do tego wspomniane wcześniej obejmy z wkładką gumową, o tyle mocowanie sztywne wymaga już specjalnych obejm systemowych, montowanych w punktach stałych do przegrody za pomocą rur gwintowanych. W przypadku rurociągów z HDPE maksymalny rozstaw podpór dla przewodów poziomych bez rynny podporowej wynosi dziesięciokrotność średnicy zewnętrznej rurociągu (ale nie więcej niż 2 m). Zwiększona wydłużalność termiczna HDPE, w połączeniu z dużą odległością rur od stropu, wymaga często stosowania szyn montażowych, do których rury mocowane są za pomocą specjalnych obejm.

NAJCZĘŚCIEJ POPEŁNIANE BŁĘDY PRZY WYBORZE I MONTAŻU KANALIZACJI

+ sugerowanie się ceną zakupu, wychodząc

z założenia, że systemu nie widać,

to nawet najtańszy system spełni swoją

rolę i odprowadzi ścieki,

+ nieprawidłowa wentylacja instalacji

lub jej brak,

+ zbyt długie, niewentylowane podejścia,

+ zły dobór, nieprawidłowe podłączenie

lub brak syfonu za odbiornikiem

ścieków,

+ brak wykonania próby szczelności,

+ brak szczeliny dylatacyjnej umożliwiającej

kompensację wydłużeń termicznych

na pionie,

+ niewłaściwy wybór systemu w kontekście

jego wpływu na akustykę pomieszczeń

(kanalizacja niskoszumowa),

+ stosowanie obejm mocujących bez

wkładki gumowej izolującej akustycznie

(kanalizacja niskoszumowa),

+ wspólne mocowania odrębnych pionów

instalacyjnych (drgania z jednych instalacji

przenoszą się na drugie),

+ zamurowanie miejsc przejść instalacji

przez przegrody budowlane,

+ pozostawienie materiałów budowlanych

(odłamki cegieł, grudki betonu, itp.)

między rurą a ścianą.