Podkład podłogowy pełni ważną funkcję w konstrukcji podłogi. Od tego, czy jest równy i wytrzymały zależeć będzie trwałość układanego na nim materiału posadzkowego. Odpowiednie wykonanie podkładu pozwoli zapobiec uszkodzeniom posadzki w przyszłości – odspajaniu się elementów drewnianych, pękaniu płytek czy wypaczaniu paneli.

Istotną rolę w budynku odgrywają przegrody

poziome. W nich z kolei ważne są

poszczególne warstwy. Jedną z nich jest

podkład podłogowy, który stanowi ostatnią

warstwę podłogi przed wykonaniem

posadzki. Jest on niezbędny pod materiałami

podłogowymi, takimi jak np. płytki,

parkiet, panele czy wykładziny. Podkłady

podłogowe popularnie nazywa się

jastrychem, wylewkami lub szlichtami.

Wykonuje się je najczęściej na mokro, są

to wówczas wylewki cementowe lub anhydrytowe.

Podkłady występują również

w postaci suchych jastrychów.

Zadaniem podkładu podłogowego jest

przenoszenie obciążeń użytkowych podłogi

na podłoże, jeżeli materiał podłogowy

nie może spełnić tego zadania samodzielnie. Od dobrego podkładu oczekuje

się, by był mocny, odporny na obciążenia

występujące w czasie użytkowania podłogi,

równy, bez spękań oraz odpowiednio

suchy. Niekiedy podkład podłogowy

musi posiadać dodatkowe, specjalne cechy,

np. przy ogrzewaniu podłogowym

powinien dobrze przewodzić ciepło i być

odporny na duże wahania temperatury.

Podkłady z suchej mieszanki

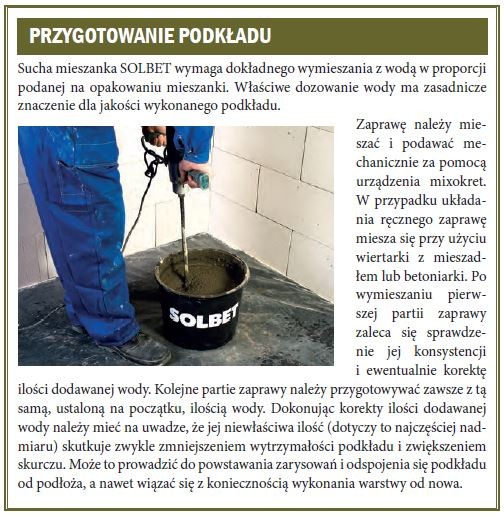

Podkłady podłogowe SOLBET to produkty na bazie spoiwa cementowego. Mają postać fabrycznie przygotowanej suchej mieszanki cementu, wyselekcjonowanych kruszyw mineralnych oraz domieszek poprawiających parametry techniczne i właściwości robocze. Stanowią one dobrą alternatywę dla tradycyjnych jastrychów cementowych przygotowywanych na budowie. Ich zastosowanie znacznie ułatwia i przyspiesza wykonanie prac. Przygotowanie podkładu podłogowego z gotowej mieszanki zajmuje mniej czasu niż podkładu rozrabianego na budowie z poszczególnych produktów. Gotowe mieszanki wystarczy jedynie rozrobić z odpowiednią, wskazaną na opakowaniu ilością wody, by produkt był gotowy do użycia. Stosowanie podkładów w postaci suchej mieszanki zapewnia również wysoką jakość otrzymanego produktu. Mniejsze jest też ryzyko popełnienia błędu przy rozrabianiu zaprawy, ponieważ nie wymaga precyzyjnego dozowania kilku składników – potrzebna jest jedynie odpowiednia ilość wody.

Rodzaje podkładów podłogowych Podkłady podłogowe z uwagi na układ konstrukcyjny można podzielić na związane (zespolone) lub niezwiązane z podłożem (np. pływające).

Podkłady zespolone z konstrukcją

wykonuje się bezpośrednio na elemencie

konstrukcyjnym, np. stropie lub betonowej

płycie na gruncie. Układ taki,

jak sama nazwa wskazuje, pozbawiony

jest jakiejkolwiek warstwy oddzielającej

(izolacji przeciwwilgociowej, termicznej

czy akustycznej). Podkład i element konstrukcyjny

współpracują, jakby tworzyły

całość.

Gdy powierzchnia konstrukcji jest słaba,

bardzo chłonna, wilgotna czy zaoliwiona,

aby prawidłowo wykonać wszystkie

warstwy podłogi pod jastrychem należy

wykonać warstwę oddzielającą – izolację

przeciwwilgociową z folii, przeciw wodnej

z papy lub innej warstwy zapewniającej

możliwość przesunięcia się podkładu

po podłożu. Izolację układa się szczelnie

(z zakładem), bez fałd i wywija ją na ściany.

Taki podkład na warstwie oddzielającej

bardzo dobrze przekazuje na podłoże

obciążenia pionowe przy możliwym

przesuwaniu się poziomym.

Najczęściej stosowanym rodzajem podkładu jest tzw. podkład pływający. Układa się go na warstwie izolacji termicznej lub akustycznej. Może być ona wykonana z twardej wełny mineralnej lub elastycznego styropianu. Na takiej izolacji układa się szczelną izolację przeciwwilgociową lub przeciwwodną, a następnie warstwę jastrychu.

Stosując produkty SOLBET można wykonać wszystkie te rodzaje podkładów.

Zastosowanie podkładów SOLBET

Do wykonywania jastrychów wewnątrz budynku przeznaczony jest Podkład podłogowy 8.0. Może być on stosowany podczas wykonywania podkładów zespolonych z podłożem na spoiwach hydraulicznych oraz do wykonywania podkładów na warstwie rozdzielającej, tzw. „pływających”, na warstwie paroizolacyjnej lub przeciwwilgociowej. Podkład podłogowy 8.0 sprawdzi się zarówno w suchych, jak i wilgotnych pomieszczeniach. Został on zaprojektowany z myślą o układaniu mechanicznym za pomocą mixokreta.

Do wykonywania jastrychów na zewnątrz, jak i wewnątrz budynku służą dwa produkty SOLBET : Posadzka cementowa 8.1 oraz zaprawa cementowa Betonit B25 8.6. Oba produkty nadają się do wykonywania podkładów podłóg ogrzewanych oraz podkładów niezwiązanych z podłożem. Ze względu na wysoką wytrzymałość są odpowiednie do stosowania zarówno w budynkach mieszkalnych, jak i przemysłowych czy magazynach, na podjazdach, tarasach itp. Produkty te przeznaczone są do układania ręcznego lub mechanicznego za pomocą mixokreta. Ponadto Posadzka cementowa 8.1 charakteryzuje się wysoką odpornością na ścieranie, dzięki czemu może stanowić warstwę ostateczną. Z kolei Betonit B25 jest produktem o szerszym zastosowaniu. Może być również używany do napraw betonu i prac betoniarskich takich, jak sporządzanie czap kominowych, słupków ogrodzeniowych oraz nadproży okiennych i drzwiowych.

Prace przygotowawcze

Warunkiem prawidłowego wykonania podkładu podłogowego jest staranne przygotowanie podłoża, na którym będzie on wykonywany. Podkład podłogowy można aplikować na wszystkie mocne i nośne podłoża cementowe. Powinny być one oczyszczone z substancji obniżających w znacznym stopniu przyczepność, takich jak tłuszcze, bitumy i pyły. Luźne elementy oraz fragmenty podłoża o słabej wytrzymałości należy usunąć mechanicznie, np. skuć. Jeżeli istnieje potrzeba zredukowania chłonności podłoża, należy zastosować Grunt Akrylowy Głębokopenetrujący 9.7 SOLBET jedno- lub dwuwarstwowo. Drugą warstwę emulsji nanosi się poprzecznie do pierwszej, po upływie ok. 2 godzin, nie pozostawiając kałuż. Do nakładania zaprawy można przystąpić po wyschnięciu emulsji gruntującej. W przypadku wykonywania podkładu na warstwie oddzielającej lub w układzie tzw. pływającym należy zadbać o dokładne i równe rozłożenie na podłożu wszystkich warstw izolacji termicznej bądź akustycznej. Ściany i inne elementy występujące w polu wykonywanych prac powinny być oddzielone (dylatowane) od przyszłej posadzki.

Wymagane dylatacje

Cementowe podkłady podłogowe podlegają

skurczowi, co może powodować

pęknięcia ich powierzchni. Konieczne

jest więc wykonanie dylatacji. Wykonując

podkład z zastosowaniem gotowych

mieszanek należy zawsze zapoznać się

z zaleceniami producenta dotyczącymi

wykonywania dylatacji.

Dylatacje obwodowe wykonuje się wzdłuż

pionowych elementów konstrukcyjnych

budynku – ścian oraz słupów. Podkład

posadzkowy powinien być oddzielony od

nich paskiem papy lub paskiem izolacyjnym,

mocowanym punktowo.

By posadzka nie popękała w przypadkowych

miejscach, na dużych płaszczyznach

oraz w przejściach między pomieszczeniami

należy wykonać dylatacje

pośrednie. Są to nacięcia o głębokości

1/3–1/2 grubości podkładu z podziałem na

pola o długości boku nie większym niż

6 m. Czynność ta powinna wymusić powstanie

pęknięć w miejscu nacięcia.

Ponadto w miejscu łączenia dwóch powierzchni

nieogrzewanej i ogrzewanej

czyli podkładzie na ogrzewaniu podłogowym

wykonuje się tzw. dylatacje rozdzielcze.

Wykonanie podkładu

Rozrobioną zaprawę wylewa się na przygotowane

odpowiednio podłoże, tak jak

tradycyjne jastrychy cementowe. Grubość

warstwy odmierza się wypoziomowanymi

prowadnicami, po których

rozprowadza się zaprawę przy pomocy

drewnianej lub metalowej łaty. Po usunięciu

prowadnic miejsca po nich należy

skropić wodą, wypełnić zaprawą i wygładzić

stalową pacą. Kolejne porcje zaprawy

zaleca się układać możliwie szybko, tak

aby mogły połączyć się przed rozpoczęciem

wiązania. Całą powierzchnię należy

zatrzeć na gładko. Szerokość układanego

pola nie powinna przekraczać 2 m. Przerwy dylatacyjne powinny zostać wykonane

zgodnie z technologią wylewania podkładów

i posadzek cementowych.

Jastrychy cementowe wymagają odpowiedniej

pielęgnacji, czyli ochrony przed

zbyt szybką utratą wilgoci w trakcie prac

i w pierwszym okresie po ich zakończeniu.

Wykonaną powierzchnię należy

chronić przed zbyt szybkim wysychaniem,

bezpośrednim nasłonecznieniem,

niską wilgotnością powietrza lub przeciągami.

W celu zapewnienia dogodnych

warunków wiązania zaprawy, w zależności

od potrzeb, świeżo wykonaną

powierzchnię można zraszać wodą lub

przykrywać folią. Należy również ograniczyć

ogrzewanie pomieszczenia, w którym

wykonano wylewkę.

Zaniedbanie zabiegów pielęgnacyjnych

może skutkować większym skurczem,

który spowoduje m.in. pojawienie się

spękań.

Czas wysychania wylewki cementowej

zależy od grubości warstwy oraz warunków

termiczno-wilgotnościowych panujących

w otoczeniu.

Dane techniczne i informacje o sposobie

stosowania podkładów SOLBET dotyczą wykonywania prac w temperaturze

20±2°C i wilgotności względnej 65±5%.

W innych warunkach należy uwzględnić

szybsze lub wolniejsze twardnienie materiału.

Ważne zalecenia

Grubość wylewki podłogowej zwykle jest uwzględniona

w projekcie. Powinna być uzależniona od rodzaju konstrukcji

podłogi oraz stopnia ściśliwości warstwy izolacji cieplnej lub

przeciwdźwiękowej.

Minimalna grubość warstwy Podkładu podłogowego 8.0

SOLBET powinna wynosić 25 mm w przypadku podkładu

związanego z podłożem i 35 mm w przypadku podkładu

wykonywanego na warstwie rozdzielającej. Maksymalna grubość

warstwy Podkładu podłogowego 8.0 powinna wynosić

60 mm.

W przypadku Posadzki cementowej 8.1 oraz Betonit B25 8.6

minimalna grubość warstwy powinna wynosić:

# 15 mm – w przypadku podkładów związanych z podłożem,

# 30 mm – dla podkładów na warstwie oddzielającej,

# 45 mm – w przypadku podkładów pływających,

# 40 mm nad przewodami grzewczymi – w przypadku podkładu

z ogrzewaniem wodnym.

Z kolei maksymalna grubość warstwy dla obu produktów to

80 mm.

Powierzchnia dobrze wykonanego podkładu podłogowego

powinna być pozbawiona raków, pęknięć i ubytków. Powinna

być również czysta i odpylona. Równość podkładu sprawdza

się za pomocą 2-metrowej łaty, którą przykłada się w dowolnych

miejscach i kierunkach. Wszelkie odchylenia w postaci

prześwitów pomiędzy łatą a powierzchnią podkładu nie powinny

być większe niż 5 mm. Należy je mierzyć z dużą dokładnością.

Odchylenie powierzchni podkładu od płaszczyzny

nie powinno przekraczać 2 mm na 1 m i 5 mm na całej

długości lub szerokości pomieszczenia.

Układanie okładzin na podkładzie może być wykonywane

po upływie 4 tygodni od jego wykonania oraz gdy jego

wilgotność nie przekracza 2%, a w przypadku parkietów

i paneli 1,5%.

W przypadku podłóg ogrzewanych do przyklejania płytek

ceramicznych można przystąpić dopiero po przeprowadzeniu

tzw. wygrzewania podkładu. Proces ten polega na

cyklicznym zwiększaniu i zmniejszaniu temperatury ogrzewania

podłogowego. Zabieg ten jest niezbędny – zapobiega

nagłemu odparowaniu wody zawartej w podkładzie podłogowym.

Pominięcie wygrzewania podkładu może skutkować

jego spękaniem, odspajaniem się płytek od wylewki

a w skrajnych przypadkach pojawianiu się spękań również

na powierzchni płytkach ceramicznych. W pierwszym dniu

wygrzewania podnosi się temperaturę ogrzewania podłogowego

o 5oC w stosunku do temperatury otoczenia. Nagrzewanie

w kolejnych dniach odbywa się poprzez podwyższanie

temperatury o kolejne 5°C dziennie, aż do osiągnięcia maksymalnej

temperatury ogrzewania podłogowego 50°C. Taką

temperaturę utrzymuje się krótko, maksymalnie jedną dobę.

W kolejnych dniach obniża się temperaturę w instalacji

o 5°C dziennie, aż podkład osiągnie temperaturę wyjściową.

Do przyklejania płytek na ogrzewanej wylewce należy stosować

klej o podwyższonej odkształcalności (tzw. klej elastyczny),

np. Zaprawę klejącą Gabit Super 7.1. Przed przystąpieniem

do przyklejania płytek podłoże trzeba oczyścić z kurzu,

tłuszczów i innych substancji obniżających w znacznym

stopniu przyczepność. Podłoże wymaga też zagruntowania.

W tym celu sprawdzi się Grunt Akrylowy Głębokopenetrujący

9.7 SOLBET.