Duże możliwości konstrukcyjne, zastosowanie praktycznie

dowolnego kształtu płyty stropowej o rozpiętości nawet do 10 m,

nieskomplikowany montaż, skrócenie czasu prac budowlanych,

w tym wykończeniowych, to główne zalety zastosowania

prefabrykowanych zespolonych stropów żelbetowych.

Stropy to jeden z najważniejszych elementów

konstrukcyjnych budynku.

Przenoszą obciążenia stałe i użytkowe

z wyższych kondygnacji. Pełnią

funkcję przegrody akustycznej, cieplnej

i przeciwpożarowej. Dzielą pomieszczenia,

kształtując przestrzeń wewnątrz

domu. Od ich wytrzymałości i stabilności

zależy bezpieczeństwo budynku i jego

użytkowników.

STROPY ZESPOLONE

W budownictwie mieszkaniowym najczęściej

stosuje się stropy żelbetowe,

wykonywane w całości na budowie lub

montowane z prefabrykatów. W zależności

od technologii wyróżnia się stropy

żelbetowe monolityczne i stropy gęstożebrowe

lub płytowe, np. z płyt kanałowych

lub płyt typu Filigran.

Wprawdzie na większości budów domów

jednorodzinnych króluje monolityczny

strop żelbetowy wylewany na mokro,

to jednak daje się zauważyć zwiększone zainteresowanie i zapotrzebowanie

na zespolone stropy prefabrykowane

typu Filigran. Strop wykonany w tym

systemie jest stropem żelbetowym projektowanym

indywidualnie dla danego

obiektu budowlanego. Filigran można

projektować jako ustrój płytowy jedno

i wieloprzęsłowy, jednokierunkowo lub

dwukierunkowo zbrojony. System ten

łączy w sobie zalety stropów monolitycznych

i prefabrykowanych. Składa się

z wielkopowierzchniowych prefabrykowanych

płyt szalunkowych stanowiących

„betonowe deskowanie tracone” oraz

z warstwy nadbetonu wylewanego na

budowie. Poprzez zastosowanie prefabrykowanych

płyt stropowych zbędnym

staje się tradycyjne deskowanie stropu.

Obie warstwy stropu zostają ze sobą

zespolone poprzez dźwigarki kratowe

zatopione w płycie stropowej. Szorstka

powierzchnia prefabrykatu zapewnia im

pełną współpracę, dając w efekcie strop

półmonolityczny pełny (zespolony).

Minimalna grubość stropów zespolonych,

wykonanych z płyt szalunkowych

wynosi 16 cm. Całkowita grubość stropu

typu Filigran regulowana jest zgodnie

z dokumentacją techniczną, za pomocą warstwy nadbetonu wylewanego na budowie.

Dzięki zmiennej grubości stropu

można w pełni dostosować nośność płyt

szalunkowych do wymagań projektowych.

Płyty są produkowane w module o szerokości

do 2,40 m oraz długości nawet do

10 m, praktycznie o dowolnym kształcie.

Dzięki dużym powierzchniom minimalizuje

się ilość styków. Grubość płyt

szalunkowych wynosi 5 cm lub 6 cm.

Ciężar, odpowiednio około 125 kg/m2

i 150 kg/m2. Gładka powierzchnia dolna

płyt eliminuje konieczność wykonywania

tynków.

PROJEKT I PRODUKCJA

Projekt stropu jest wykonywany na indywidualne

zamówienie inwestora. Na

podstawie obliczeń statyczno-wytrzymałościowych

sporządzana jest kompletna

dokumentacja składająca się z:

+ opisu technicznego,

+ szczegółowych rysunkó? szczegółowych

(kart produkcyjnych),

+ schematu montażowego pł?

wraz ze zbrojeniem dolnym,

+ schematu zbrojenia górnego,

+ rysunku szczegółów konstrukcyjnych.

Karty produkcyjne przekazywane są do

zakładu prefabrykacji. Po zabetonowaniu

płyt następuje proces dojrzewania

i pielęgnacji betonu. W zakładowym

laboratorium przeprowadzane są próby

mające na celu określenie wytrzymałości

betonu. Po uzyskaniu odpowiedniej wytrzymałości

płyty są pakietowane i przewożone

na plac składowy. Każda płyta oznaczona jest odpowiednim numerem,

zgodnie z planem montażowym.

Odbiór płyt z zakładu i transport na

budowę odbywa się zgodnie z harmonogramem

dostaw, który jest elementem

każdego zamówienia. Wraz z transportem

dostarczana jest dokumentacja

projektowa (projekt stropów typu

Filigran) w wersji papierowej, która

na żądanie kierownika budowy może

zostać wysłana odpowiednio wcześniej

zarówno w wersji papierowej, jak i elektronicznej.

MONTAŻ PŁYT

Płyty stropowe typu Filigran różnią się

ilością zbrojenia w strefie dolnej oraz

ilością dźwigarów kratowych, pomimo

podobnej lub wręcz identycznej geometrii.

W związku z tym należy bezwzględnie układać płyty zgodnie ze schematem

montażowym zawartym w projekcie.

Przed przystąpieniem do ich montażu

należy wykonać podpory montażowe

prostopadłe do kratownic zatopionych

w prefabrykowanej płycie. Rozstaw podpór

w kierunku prostopadłym do kierunku

pracy płyt, zależny od całkowitej

grubości stropu, podawany jest każdorazowo

w projekcie. Rozstaw podpór

wzdłuż linii podparć zależy od nośności

zastosowanych stempli i powinien być

podany przez producenta. Podparcie

montażowe mogą stanowić np. stalowe

stemple w rozstawie nie większym

niż 1,20 m lub stemple drewniane o średnicy

nie mniejszej niż 12 cm, w rozstawie

max. 75 cm. Stemple powinny

być zwieńczone deską o grubości min.

38 mm i wysokości min. 18 cm ustawioną

pionowo. Górną krawędź deski

należy wypoziomować przed ułożeniem

stropu. Staranne, dokładne i bezpieczne

wykonanie podparcia montażowego

gwarantuje równą i gładką powierzchnię

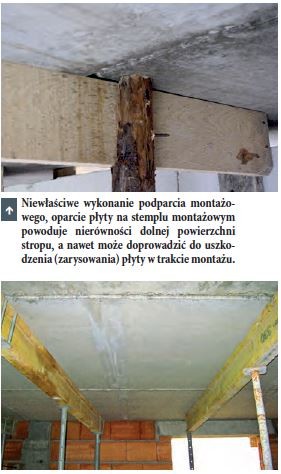

stropu. W przypadku niestarannego wykonania

podparcia płyta stropowa może

opierać się na stemplu montażowym,

co spowoduje nierówności dolnej powierzchni

stropu, a nawet może doprowadzić

do uszkodzenia (zarysowania)

płyty w trakcie montażu. Niedopuszczalne

jest poziomowanie podpór po

ułożeniu stropu.

Na właściwie przygotowanych podporach

montażowych układa się płyty

prefabrykowane dostarczane na budowę.

Płyty powinny być układane bezpośrednio

z pojazdu. W wyjątkowych

sytuacjach dopuszcza się ich składowanie

na placu budowy, jednakże pod

warunkiem przestrzegania wytycznych

producenta. W trakcie montażu płyt

haki należy zaczepiać przez krzyżulce

w węzłach dźwigarów kratowych. Po ułożeniu wszystkich płyt prefabrykowanych

na podporach montażowych

należy wyszalować otwory i krawędzie

stropu do jego pełnej wysokości.

Przewidziane w dokumentacji otwory

wykonywane są w płycie w zakładzie

prefabrykacji. Na budowie przed wykonaniem

warstwy nadbetonu należy

ułożyć zbrojenie dodatkowe w strefie

otworu, zgodnie z planem zbrojenia

górnego. W razie konieczności wykonania

na budowie otworów na instalację

elektryczną, należy płytę nawiercić od

spodu. Nawiercenie otworów od góry

może spowodować uszkodzenie gładkiej

powierzchni płyt.

W dalszej kolejności przystępujemy do

prac zbrojarskich – ułożenia zbrojenia

w nadbetonie. Najpierw należy ułożyć

zbrojenie międzypłytowe, tzw. stykowe,

które wykonuje się układając siatki

zgrzewane o szerokości 50 cm w styku

płyt prefabrykowanych. Należy zwrócić

uwagę, aby pręty poprzeczne siatki

po ułożeniu znajdowały się na spodzie,

a siatka była ułożona symetrycznie

względem styku płyt.

Po wykonaniu zbrojenia stykowego

układanego na płytach, przystępuje się

do wykonania zbrojenia górnego, na

tzw. momenty ujemne. Sposób ułożenia

zbrojenia górnego pokazany jest na

planie montażu i stanowi nieodłączny

element projektu. Zbrojenie w postaci

pojedynczych prętów zbrojeniowych

lub siatek zbrojeniowych układa się

nad podporami. Kolejnym etapem jest

betonowanie, czyli wykonanie warstwy

nadbetonu. Beton dostarczany na budowę

musi mieć klasę i konsystencję

zgodną z wymaganą dokumentacją

techniczną. Masę betonową należy

zagęścić za pomocą wibratorów wgłębnych.

Pielęgnacja dojrzewającego betonu

ma na celu przeciwdziałanie powstawaniu

zarysowań na powierzchni

stropu.

Spód płyt prefabrykowanych jest z założenia

równy i nie wymaga tynkowania.

Gładka powierzchnia dolna płyt eliminuje

konieczność wykonywania tynków.

Wykończenie sufitu ogranicza się do

przeszpachlowania styków podłużnych pomiędzy płytami.

ZALETY STROPÓW TYPU FILIGRAN

+ uniwersalność zastosowania –

nadają się do każdego budynku

niezależnie od kształtu i rozpiętości,

+ krótki czas montażu – eliminacja

tradycyjnych szalunków, uproszczenie

prac zbrojarskich,

+ dowolność kształtu (wykonywane

są łuki, wycięcia, otwory,

np. wentylacyjne i kominowe),

+ eliminacja tynków dzięki gładkiej

powierzchni dolnej prefabrykatu,

+ niskie koszty transportu (przy

załadunku ok. 150 m2/samochód),

+ duże obciążenia użytkowe

(od 0,5 kN/m2 do powyżej

10 kN/m2),

+ możliwość dowolnej przebudowy

ścianek działowych w czasie

eksploatacji,

+ brak klawiszowania stropu w czasie

eksploatacji,

+ swoboda projektowa dla architektów.