Podczas wykonywania prac podłogowych, zastosowanie nawet najlepszych materiałów wykończeniowych nie zagwarantuje właściwego i trwałego efektu bez solidnej podstawy – podkładu podłogowego. Powinien on być nie tylko prawidłowo wykonany, ale przede wszystkim odpowiednio wytrzymały i równy, gdyż ma to decydujący wpływ dla zapewnienia użyteczności i długowieczności całej podłogi. Podkład podłogowy często spełnia też ważne dodatkowe zadania: jest np. częścią systemu ogrzewania podłogowego, ochrony termicznej i akustycznej budynku.

RODZAJE PODKŁADÓW PODŁOGOWYCH

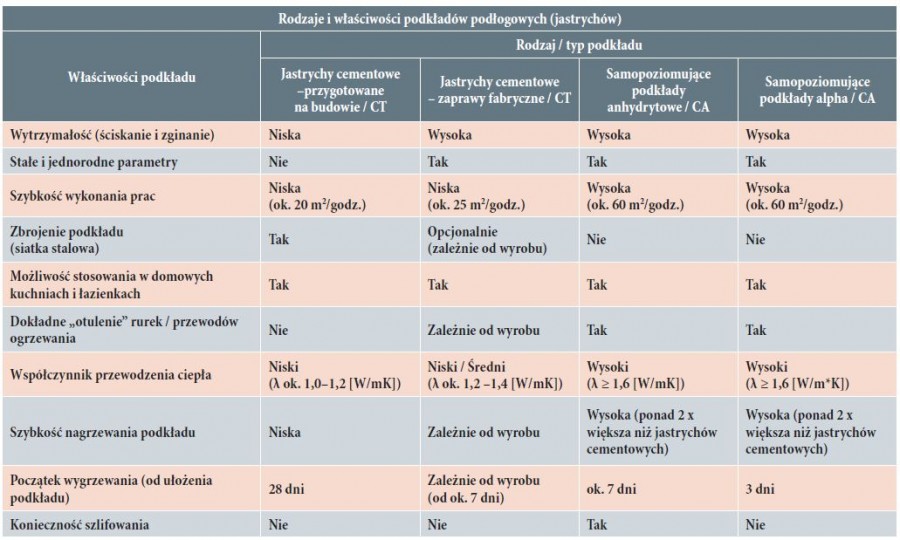

Najczęściej stosowane obecnie w budownictwie

podkłady podłogowe (nazywane

potocznie jastrychami lub wylewkami)

w zależności od rodzaju stosowanego

spoiwa to (zgodnie z klasyfikacją

wg normy PN-EN 13813:2003):

– podkłady na bazie cementu – CT,

– podkłady na bazie siarczanu wapnia

– CA.

W grupie oznaczanej jako CA są wyroby

wykorzystujące jako spoiwo bezwodny

siarczan(VI) wapnia – anhydryt lub

kompozycję spoiw zawierającą półhydrat

siarczanu(VI) wapnia odmiany alfa.

Podkłady można podzielić też m.in.:

+ ze względu na konsystencję: półsuchą,

gęstoplastyczną, płynną (podkłady

samopoziomujące),

+ sposób przygotowania: np. ze składników

bezpośrednio na budowie,

w wytwórni betonu lub jako fabryczne

suche mieszanki dostarczane w workach

lub silosach – gotowe do układania

po wymieszaniu z wodą.

Wśród podkładów fabrycznych w workach,

są zarówno wyroby o standardowym

czasie wiązania jak też szybkowiążące

oraz szybkoschnące – te pozwalają

na kontynuowanie prac po bardzo krótkim

czasie od ich ułożenia. Fabrycznie

przygotowane podkłady podłogowe

właściwościami roboczymi, wytrzymałością,

a często też szybkością wysychania

znacznie przewyższają zaprawy wykonywane

na budowie.

Podkłady – wylewki samopoziomujące

oferują szereg dodatkowych korzyści,

m.in.: dużą szybkość układania, bardzo

gładką i równą powierzchnię. Jednocześnie

są trudne do zastąpienia w przypadku

rozwiązań cienkowarstwowych oraz

remontów.

Zależnie od rodzaju wyrobu do przygotowania

i aplikacji można wykorzystać

mieszanie ręczne, mieszarki przepływowe,

pompy typu „mixokret” lub agregaty

mieszająco-pompujące.

POSADZKA A PODKŁAD PODŁOGOWY

Posadzka to wierzchnia, użytkowa

warstwa podłogi, stanowiąca jednocześnie

jej wykończenie. Wyróżnia pomieszczenie

i nadaje mu estetyczny, indywidualny

wygląd.

Podkład podłogowy to element konstrukcyjny

będący podłożem dla posadzki.

Zadaniem podkładu jest m.in.

przeniesienie obciążeń użytkowych oraz

dobra współpraca ze wszystkimi elementami

podłogi.

PODKŁADY PODŁOGOWE – ROZWIĄZANIA

Stosowane rozwiązanie zależy m.in. od przeznaczenia, projektowanych obciążeń oraz konstrukcji i parametrów (stanu) podłoża. Ze względu na budowę poszczególnych warstw, stosowane są następujące układy:

1. PODKŁAD ZESPOLONY (ZWIĄZANY Z PODŁOŻEM)

Układany bezpośrednio na nośnym podłożu konstrukcyjnym. Połączony z podłożem

z użyciem warstwy gruntującej lub sczepnej. Rozwiązanie najczęściej

stosowane do wyrównania, wygładzenia i/lub wzmocnienia podłoża. Grubość

dla zapraw szpachlowych/samopoziomujących może wynosić od pojedynczych mm

nawet do kilku cm. Dla fabrycznych jastrychów/posadzek cementowych minimalna

grubość to 10 mm (na systemowej warstwie sczepnej).

2. PODKŁAD NIEZWIĄZANY Z PODŁOŻEM (NA WARSTWIE ODDZIELAJĄCEJ)

Oddzielony jest od podłoża np. folią PE (o gr. 0,2–0,5 mm). Rozwiązanie

wykorzystywane w przypadku podłoży trudnych (niska wytrzymałość, pozostałości

zapraw, zaolejenie itp.). Minimalna grubość podkładu to zazwyczaj 30 mm.

3. PODKŁAD PŁYWAJĄCY NA IZOLACJI TERMICZNEJ I/LUB AKUSTYCZNEJ – BEZ

OGRZEWANIA PODŁOGOWEGO

Podkład taki oddzielony jest od podłoża warstwą izolacji (najczęściej z płyt

styropianowych lub wełny mineralnej). Rozwiązanie stosowane w systemach

izolacji termicznej i/lub akustycznej podłóg. Minimalna grubość podkładu

to zazwyczaj 35 mm.

4. PODKŁAD PŁYWAJĄCY NA TERMOIZOLACJI – Z OGRZEWANIEM PODŁOGOWYM

Poza funkcją podkładu pływającego na izolacji, cała powierzchnia spełnia

funkcję grzejną, dzięki znajdującemu się w podkładzie systemowi ogrzewania

wodnego (rurki), bądź elektrycznego (przewody, maty itp.). Minimalna grubość

podkładu to ≥35 mm nad rurkami ogrzewania (zależnie od rozwiązania

systemowego).

OGRZEWANIE PODŁOGOWE

To rozwiązanie, które coraz częściej wybierają inwestorzy. Komfort cieplny, oszczędność energii i estetyka to tylko część korzyści. Dodatkowo uzyskuje się m.in. lepszy mikroklimat, optymalny rozkład temperatur w pomieszczeniu oraz oszczędność miejsca – ściany są wolne od grzejników. Ogrzewanie podłogowe jest ogrzewaniem niskotemperaturowym (powierzchnia podłogi zazwyczaj ma temperaturę ok. 26°C). Rozwiązanie doskonale współpracuje z nowoczesnymi – oszczędnymi źródłami ciepła. A niższa temperatura nie wysusza powietrza i znacznie zmniejsza cyrkulację kurzu wywołującego alergie (szczególnie ważne w przypadku dzieci oraz alergików).

PODKŁADY – DODATKOWE WYMAGANIA

Dla wszystkich rozwiązań niezwiązanych z podłożem – grubość podkładu

musi być dobrana do projektowanych obciążeń.

W każdym przypadku należy dobrać podkład gwarantujący uzyskanie

odpowiednich parametrów oraz wytrzymałości – stosownie do rodzaju i wymagań

planowanej warstwy wykończeniowej. Jest to szczególnie ważne w przypadku

posadzek o wysokich wymaganiach jak np. deski podłogowe klejone do podłoża

lub parkiet.

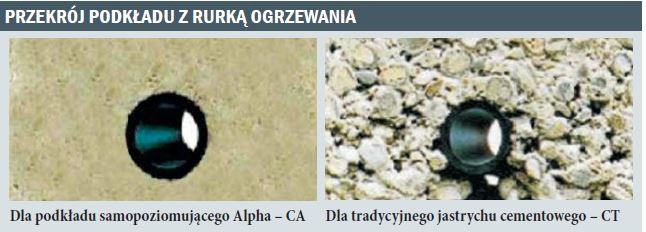

PODKŁADY DO OGRZEWANIA PODŁOGOWEGO

Nagrzewające się podłoże stawia przed podkładem szereg dodatkowych

wymagań. Kluczowa jest dobra współpraca podkładu z ogrzewaniem podłogowym

– m.in. wysoka wartość współczynnika przewodzenia ciepła oraz dokładne

„otulenie” instalacji grzewczej – dające dużą szybkość nagrzewania,

oszczędność energii i kosztów. Podkłady z ogrzewaniem wykonywane są zarówno

z jastrychów (wylewek) cementowych – o konsystencji półsuchej oraz coraz częściej

z wykorzystaniem podkładów samopoziomujących – płynnych.

W przypadku stosowania jastrychów cementowych przygotowywanych na budowie

do mieszanki powinny zostać dodane domieszki, poprawiające parametry gotowej

wylewki, m.in. plastyfikatory oraz zbrojenie rozproszone. Takie zaprawy wymagają

dodatkowego nakładu pracy przy układaniu (zagęszczaniu) podkładu – często

nie gwarantując dokładnego otulenia rurek (znacznie trudniej je zagęścić),

co prowadzi do powstania pustek obniżających wydajność całego systemu.

Znacznie lepiej sprawdzają się fabryczne jastrychy cementowe zbrojone włóknem

polipropylenowym. Ich dodatkową zaletą są lepsze parametry techniczne i

robocze oraz wyższa wytrzymałość. Optymalnym i coraz częściej stosowanym

rozwiązaniem są podkłady samopoziomujące – płynne. Spełniają one

wszystkie wymagania dla podkładów ogrzewanych, a także zapewniają dokładnie

wypoziomowaną i gładką powierzchnię. Jednocześnie nie wymagają pracochłonnego

wyrównywania i zacierania, a dzięki możliwości układania agregatem lub

wykorzystując technikę silosową prace można wykonać w bardzo krótkim

czasie. Do listy zalet samopoziomujących podkładów na bazie siarczanu wapnia

(CA) należy dodać praktycznie pomijalny skurcz podczas wiązania, umożliwiający

wykonanie podkładów na dużych powierzchniach bez dodatkowych dylatacji. A dzięki

dużej szybkości nagrzewania można efektywnie wykorzystywać nowoczesne

systemy sterowania.

Warto dodać, że planowane na podkładzie warstwy wykończeniowe – posadzki,

powinny posiadać potwierdzone przez producenta dopuszczenie do stosowania na

ogrzewaniu podłogowym.

OGÓLNE ZASADY WYKONANIA PRAC (PODKŁADY NA IZOLACJACH I/LUB Z OGRZEWANIEM PODŁOGOWYM)

1. Przed wykonaniem prac podłoże należy odpowiednio przygotować, powinno

być m.in. równe, nośne oraz dokładnie oczyszczone i odkurzone.

2. Bardzo ważne jest staranne wykonanie wszystkich dylatacji. Dylatacja

obwodowa musi mieć odpowiednią grubość oraz nie może być ściśnięta lub

naciągnięta. Dylatacje wykonujemy też m.in. w drzwiach pomieszczeń, w

pomieszczeniach o złożonym kształcie geometrycznym, przy różnych grubościach

podkładu oraz między obwodami ogrzewania.

3. Do izolacji termicznej lub akustycznej stosować odpowiednie wyroby (np.

styropian podłogowy, akustyczny, wełna mineralna), zwracając uwagę na

staranne ułożenie i ścisłe pasowanie płyt. Na izolacji (zależnie od rozwiązania)

układana jest folia PE, a w systemach ogrzewania folia metalizowana lub np. płyta

systemowa do montażu rur ogrzewania.

4. Wykonując montaż ogrzewania podłogowego należy stosować się ściśle do

wytycznych producenta, m.in. zadbać o odpowiednie ułożenie i staranne

zamocowanie rur instalacji, a przed układaniem podkładu instalacja musi być

wypełniona wodą i sprawdzona.

5. Wykonanie tzw. niwelacji podłoża – pozwala na ustalenie poziomu i grubości

podkładu (zgodnie z projektem).

6. W przypadku tradycyjnych jastrychów cementowych dodatkowo stosowana jest

odpowiednia siatka stalowa. Samopoziomujące podkłady anhydrytowe i alpha nie

wymagają stosowania zbrojenia.

7. Podkład podłogowy przygotowuje się zgodnie z zaleceniami dla danego

wyrobu. Do układania maszynowego wykorzystywane są agregaty mieszająco-

pompujące, technika silosowa lub pompy typu mixokret.

8. Świeżo wykonany podkład podłogowy należy chronić przed bezpośrednim

działaniem promieni słonecznych, przeciągami, zamoczeniem oraz zbyt niskimi

lub za wysokimi temperaturami.

9. Czas schnięcia jest uzależniony od rodzaju i grubości podkładu oraz od

temperatury, wilgotności powietrza i wymiany powietrza. Na wykonany podkład

podłogowy można wchodzić zazwyczaj już po 24 godzinach.

10. Dla ogrzewania podłogowego, po czasie zalecanym dla danego typu podkładu,

można uruchomić instalację grzewczą i rozpocząć proces wygrzewania.

Znacznie przyspiesza to wysychanie i układanie finalnych warstw wykończeniowych.

NAJCZĘSTSZE PRZYCZYNY BŁĘDÓW:

+ źle ułożone warstwy izolacji termicznej i/lub akustycznej znacznie obniżają

oczekiwane parametry izolacyjne podłogi, zdolność do przenoszenia obciążeń

i skuteczność tłumienia dźwięków uderzeniowych,

+ niestarannie wykonana lub zbyt cienka dylatacja obwodowa może powodować spękania

i uszkodzenia podkładu,

+ nadmierna ilość wody, użyta do przygotowania podkładów podłogowych m.in.

obniża wytrzymałość oraz zwiększa skurcz i ryzyko spękań powierzchni,

+ aby uniknąć problemów z jakością wykonanych prac podczas układania i

dojrzewania podkładu podłogowego, musi być zapewniona odpowiednia temperatura

powietrza i podłoża (najlepiej od +10°C do +25°C),

+ pominięcie procesu wygrzewania podkładów ogrzewanych lub niewłaściwe jego

przeprowadzenie może powodować uszkodzenia podkładu oraz warstwy wykończeniowej,

+ układanie posadzki można rozpocząć, jeżeli wilgotność podłoża

(mierzona metodą CM) wynosi: ≤2% dla podkładów cementowych (CT) oraz

≤0,5% dla podkładów na bazie siarczanu wapnia (CA). Dla podkładów

ogrzewanych odpowiednio: ≤1,8% (CT) oraz ≤0,3% (CA). Nie stosowanie się do

tych zaleceń często prowadzi do uszkodzenia i odspojenia finalnej posadzki.