Płyty gipsowo-kartonowe to materiał budowlany umożliwiający szybkie i estetyczne wykończenie każdego wnętrza. Stosowane są we wszystkich obiektach – zarówno w budownictwie mieszkaniowym, jak i w ośrodkach kultury czy sportu. Płyty g-k zapewniają swobodę w kształtowaniu przestrzeni, ale także komfort i bezpieczeństwo użytkowania.

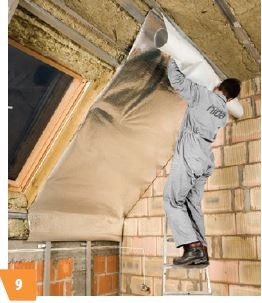

W budownictwie jednorodzinnym, płyty g-k stosuje się przede wszystkim do zabudowy poddasza i wykonania sufitu podwieszanego oraz coraz częściej do budowy ścianek działowych.

WŁAŚCIWOŚCI I ZALETY SYSTEMU ZABUDOWY PODDASZY

Zabudowa poddaszy z płyt gipsowo- -kartonowych to rozwiązanie stosowane podczas wykańczania pomieszczeń znajdujących się na poddaszu użytkowym. Płyty gipsowo-kartonowe pozwalają na wykonanie zabudowy o nieregularnej geometrii. System może tworzyć zarówno poziomą jak i ukośną płaszczyznę, a płyty g-k mogą łączyć się pod dowolnym kątem tworząc efektowne załamania.

Zabudowa poddaszy zapewnia:

· ochronę ogniową drewnianej konstrukcji

więźby dachowej,

· estetyczne wykończenie wnętrz znajdujących

się na poddaszu,

· zwiększoną odporność na uderzenia,

· możliwość zwiększenia komfortu akustycznego,

· zmniejszenie ryzyka powstawania

pęknięć i rys na wykończonej powierzchni

zabudowy,

· możliwość poprawy właściwości izolacyjności

termicznej dachu.

Jakie zastosować płyty g-k do zabudowy

poddasza?

Płyty gipsowo-kartonowe stanowiące poszycie

zabudowy poddaszy charakteryzują

się różnymi właściwościami. Wybór

odpowiedniego rodzaju uzależniony jest

m.in. od przeznaczenia pomieszczenia.

Jeśli zabudowa poddaszy ma stanowić

ochronę ogniową konstrukcji dachu,

to poszycie powinno się składać z płyt

g-k, które wykazują zwiększoną odporność

na działanie wysokich temperatur.

Standardowym rozwiązaniem w takim

przypadku jest zastosowanie płyty

ognioodpornej typ DF, których rdzeń

został wzbogacony o włókna szklane.

Stosując pojedyncze opłytowanie z płyt

o grubości 12,5 mm zabudowa poddasza

osiąga klasę odporności ogniowej

(R) EI 15, natomiast przy opłytowaniu

grubości 3 x 12,5 mm lub 2 x 15,0 mm

(R) EI 60.

Natomiast jeśli powierzchnia zabudowy

powinna charakteryzować się zwiększoną

odpornością na uderzenia czy

powstawanie pęknięć oraz zarysowań

to rekomendowanym rozwiązaniem jest

zastosowanie płyt gipsowo-wiórowych

z włóknami typ DEFH1IR. Zabudowa

poddaszy może być narażona na uszkodzenia

w przypadku, gdy np. zabudowa

skosów dachowych znajduje się na stosunkowo

niewielkiej wysokości. W tym

wypadku zaleca się wykonanie poszycia

składającego się z dwóch warstw płyt g-k

ułożonych mijankowo, co dodatkowo

usztywnia konstrukcje rusztu zabudowy

poddasza.

WŁAŚCIWOŚCI I ZALETY SUFITÓW PODWIESZANYCH NA RUSZCIE

Sufity podwieszane stały się popularną

metodą wykańczania wnętrz. Duża łatwość

ich montażu pozwala na swobodne

kształtowanie powierzchni zabudowy

oraz realizację nawet najbardziej odważnych

aranżacji.

Natomiast szeroka gama dostępnych

produktów umożliwia dostosowanie systemowego

rozwiązania w zależności od

wymagań stawianych danemu typowi

pomieszczenia oraz warunków w nim

panujących.

Funkcje sufitu podwieszanego|

Dużą zaletą sufitów podwieszanych jest

ich wielofunkcyjność. Dają możliwość

ukrycia wszelkich instalacji czy elementów

konstrukcji budynku znajdujących

się pod powierzchnią stropu. Na rynku

dostępnych jest wiele akcesoriów montażowych

pozwalających na montaż

sufitu na dowolnej wysokości – może

być ona indywidualnie dopasowana do

założeń projektowych oraz do zastanych

warunków na miejscu budowy.

Umożliwiają ciekawe wykończenie

wnętrza – szczególnie, kiedy w suficie

zamontowane jest dodatkowe oświetlenie.

Jakie płyty g-k zastosować w suficie

podwieszanym?

Dobór odpowiedniego opłytowania stanowiącego

poszycie sufitów podwieszanych

zależny jest od funkcji, jaką mają

pełnić w danym pomieszczeniu.

Jeśli pomieszczenie ma spełniać wymagania

odporności ogniowej, to przy

montażu sufitu niezbędne jest zastosowanie

płyt gipsowo-kartonowych typu DF, które mogą być narażone na działanie

wysokich temperatur. Np. przy

zastosowaniu 12,5 mm grubości opłytowania

zapewnia klasę odporności ogniowej

sufitu podwieszanego na poziomie (R) EI 15. Kolejnym istotnym parametrem

wpływającym bezpośrednio na

klasę odporności ogniowej jest grubość

opłytowania.

Natomiast jeśli pomieszczenie ma zapewniać

komfort akustyczny, to idealnym

rozwiązaniem jest wykorzystanie

płyt perforowanych, które umożliwiają

uzyskanie optymalnych warunków propagacji

dźwięku w pomieszczeniu.

Jeśli sufit podwieszany montowany będzie

w pomieszczeniach narażonych na

działanie wilgoci lub wody to rozwiązaniem

są płyty gipsowo-kartonowe typu

H1 lub H2 charakteryzujące się zmniejszonym

stopniem wchłaniania wody.

Standardowo wykorzystuje się płyty typ

H2 o nasiąkliwości mniejszej niż 10%,

które mogą być stosowane w pomieszczeniach

takich jak: łazienki czy kuchnie,

gdzie wilgotność względna powietrza jest

okresowo (do 10 godzin) podwyższona

do 85%.

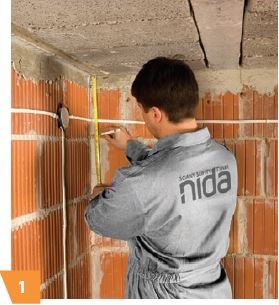

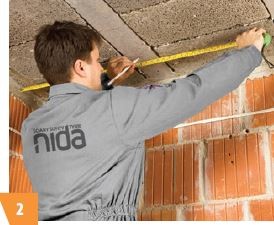

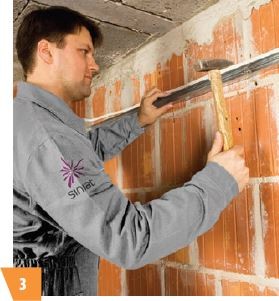

INSTRUKCJA ZABUDOWY SUFITU PŁYTAMI G-K NA RUSZCIE KRZYŻOWYM DWUPOZIOMOWYM I WIESZAKACH OBROTOWYCH

NAJCZĘSTSZE BŁĘDY PRZY MONTAŻU SUFITÓW PODWIESZANYCH Z PŁYT GIPSOWO-KARTONOWYCH

Sufit podwieszany aby spełnił swoją rolę

i był bezpieczny (nie spadł) należy unikać

następujących błędów:

+ źle dobrany typ płyty gipsowo-kartonowej,

+ źle dobrany typ zawiesia do rusztu,

+ źle dobrany typ rusztu,

+ zastosowanie nieodpowiednich elementów

kotwiących do montażu,

+ nieumiejętne przykręcenie płyt do

konstrukcji nośnej,

+ stosowanie niesystemowych materiałów,

+ brak dylatacji konstrukcyjnych przy

sufitach o dużych rozpiętościach,

+ przestrzeganie odpowiednich warunków

klimatycznych przy montażu płyt,

+ nadmierne obciążanie powierzchni

sufitu.